|

|

EXPLORER 2012

Rakennuspäiväkirja

| RUNGON KOKOAMINEN | 11.1.2014 |

|

Kitaraprojekti alkoi ensitöikseen suunnitelmakuvien tulostamisella mittavassa 1:1 sekä työkalujen rakentamisella. Kuvassa 1. esitetyn jyrsinpöydän tarkoitus on korvata oikotasohöylän käyttö kokonaan. Harvalla harrastelijarakentelijalla nimittäin on riittävän leveitä höyliä, että niistä saisi ajettua läpi kokonaisen kitaranrungon. Jyrsinpöydän avulla voi oikaista kappaleita ja ohentaa niitä määräpaksuuteensa. Pöydän rakenteesta on esitetty lisätietoja Työkalut-sivulla.

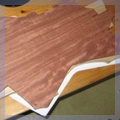

Kuvassa 2. kansipuut on leikattu raakalankusta mahdollisimman puuta säästävästi, jolloin ne eivät yhdessä muodosta kaunista suorakulmiota, kuten usein internetin rakennusblogeissa näkee. Puihin on sahattu raa'asti portaita ja kulmia, jotka helpottavat puristimien asettelua liimattaessa. Runkopuiden liimauksen hoidan kolmella Bilteman kiskopuristimella, joiden paikat on kuvassa pääteltävissä. Liimauksen jälkeen koko kansi vielä oikaistiin ja tasoitettiin jyrsinpöydässä.

|

KUVA 1.

KUVA 2.

KUVA 3.

KUVA 4.

KUVA 5.

KUVA 6. |

|

|

|

|

|

|

PÄIVITYKSET (FIN)

Pientä kasvojen kohottamista 25/9/24 Taideaiheet päivitetty 15/4/18 Rakennusinsinöörien salatieteet päivitetty 15/4/18 Kaksoiskielinen sähkökannel 7/1/18 |

UPDATES (EN)

Aurora Borealis in a vodka bottle 9/11/14 Chili-terror: Pain in the arse 17/8/14 |

|

Fager-Fagerholm Prod since 2011 | |